ESTAÑADO DE BUSBAR DE COBRE ELECTROLÍTICO

El estañado se usa comúnmente para proteger superficies, en el proceso de galvanoplastia de estaño. Caracterizado por su excelente ductilidad y mejorando su resistencia a la corrosión bajo diferentes condiciones ambientales. En el estañado, se produce una superficie de color blanco plateado en un baño de estaño electrolítico, que queda cubierta por una fina capa de óxido cuando se la expone al aire. En el material base encontramos principalmente cobre, metales no ferrosos, siendo un metal blando, dúctil, de color blanco plateado y resistente a la corrosión.

VENTAJAS

- Personalización

- Resistencia a la corrosión

- Excelente soldabilidad

- Variedad de espesores

- Protección contra la corrosión

- Resistencia química

- Alta ductilidad

- Buena distribución del espesor de la capa

- Su aspecto plateado hace que el estaño sea una popular alternativa de la plata

- Es dúctil, lo que permite la deformabilidad necesaria sin que el recubrimiento se deteriore.

USOS

- Debido a la suma de todas las propiedades funcionales y decorativas, las capas de estaño se pueden usar en casi todos los sectores de la industria.

- Industria electrónica

- Electrotecnia.

- Ingeniería automotriz.

- Alimentaria

- Ingeniería mecánica

NOTAS DE INGENIERÍA

- Las barras colectoras estañadas tienen un rango operativo bajo, debido a un punto de fusión bajo (alrededor de 450° F).

- El revestimento de estaño brillante puede rayarse durante el proceso de fabricación, especialmente si hay un hardware instalado en la barra colectora una vez que se ha completado el revestimento.

PROCESO

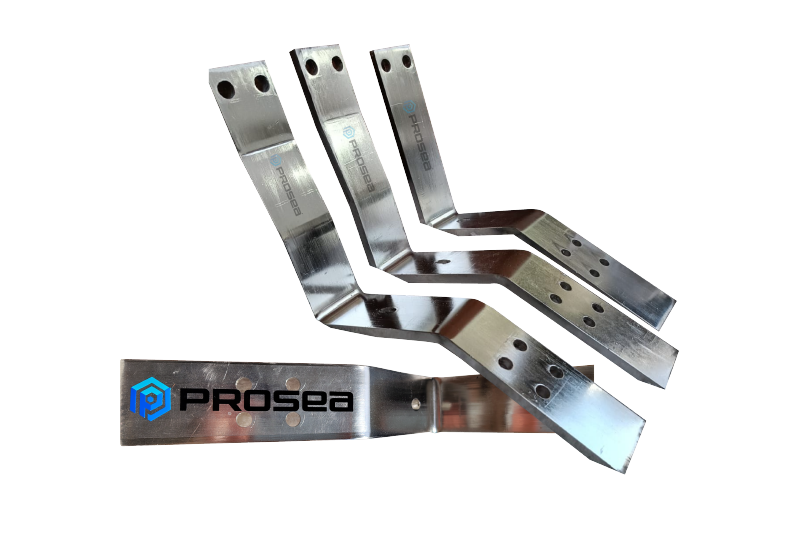

- Como primera paso, se realiza la personalización del busbar, acorde a lo solicitado, incluyendo corte, punzonado y doblez (dependiendo el caso)

- Antes de aplicar el estaño, es necesario preparar la superficie del metal base. Lo que esto quiere decir, es quitar cualquier suciedad, grasa u óxido que puedan interferir con la adherencia del estaño. Para limpiar la superficie se debe usar un proceso de decapado y desengrase que puede incluir productos abrasivos y químicos

- Despues de la limpieza, se realiza la inmersión completa de las piezas en un baño de estaño fundido. Este se mantiene a una temperatura constante para asegurar que se mantenga líquido todo el tiempo en que sea necesario. Se puede realizar mediante electrodeposición, en la que se conecta el material a un circuito eléctrico.

- Por último, cuando ya se ha sumergido el metal en el estaño fundido durante el período de tiempo determinado, lo que se hace es retirarlo y dejar que el exceso se escurra. Posteriormente, la pieza ya recubierta es sometida a un proceso de enfriamiento completamente controlado. El objetivo de esto es solidificar el estaño y asegurar que se forme una capa 100 % uniforme en la superficie. Lo último es una revisión e inspección de la pieza ya cubierta para verificar que cumpla con los requisitos de cada caso.

ACABADOS

MATE

Acabado mate: Perfecto para sistemas donde la soldadura, funcionalidad es prioridade, tiene una apariencia opaca y una textura ligeramente rugosa. Se centra en una superficie funcional con buena adherencia para soldadura y resistencia mecánica.

ESPEJO

El acabado espejo es más delicado durante la fabricación, siendo ideal para aplicaciones que demandan alta conductividad, estética premium y resistencia superior a la corrosión